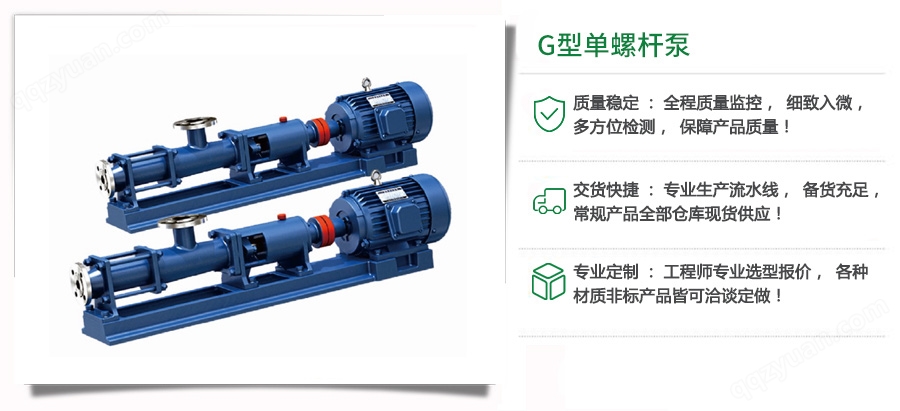

产品概述

G系列单螺杆泵是一种新型的内啮合回转式容积泵。具有效率高、自吸能力强、适用范围广等优点,对难以输送的介质可用此泵来输送。该系列泵可输送中性的或腐蚀的液体,洁净的或磨削性的液体,含有气体或易产生气泡的液体,高粘度的液体,包括含有纤维物和固体物质的液体。

工作原理及性能

单螺杆泵的工作原理是单线螺旋的转子在双线螺旋的定子孔内绕定子轴线作行星回转时,转子与定子副之间形成的密闭腔就连续的、匀速的、容积不变的将介质从吸入端输送到压出端。由于这种巧妙的工作原理,使得单螺杆泵具有一般性泵的通用性能外其显著的特点是:

1、可输送高粘度的介质。根据泵规格的大小不同,介质的粘度可达200000厘泊。

2、可输送含固体颗粒、磨削颗粒和纤维的介质。其含量一般可高达40%,当介质中所含固体为粉末状细微颗粒时,可达70%,根据泵的大小不同允许介质中所含固体颗粒粒径为2毫米——40毫米。

3、输出的液体连续均匀、压力稳定、搅动小,对敏感性的液体不会轻易发生成分的改变。

4、流量与转速之间为简单的正比关系。可通过调节转速进行流量的调节,配上变速的电动机,可成为变量泵。

5、压力能随输出管道阻力自动调节。在0-36(公斤/厘米2)压力之间,用户很容易调到所需的压力。这样既节能,又避免压力太高或太低而影响工艺流程。

6、结构简单、更换配件及日常维修比较方便。

与其它类型泵相比较

和离心泵相比,单螺杆泵不需要装阀门,而流量是稳定的线性流动。

和柱塞泵相比,单螺杆泵具有更好的自吸能力,吸上高度可达8.5米水柱。

和隔膜泵相比,单螺杆泵可输送各种混合杂质,含有气体及固体颗粒或纤维的介质,也可输送各种腐蚀性物质。

和齿轮泵相比,单螺杆泵可输送更高粘度的介质。

与柱塞泵、隔膜泵及齿轮泵不同的是,单螺杆泵可用于药剂填充和计量。

适用范围

G系列单螺杆泵根据材质可分为如下三种类型:

1、普通泵:

主要适用范围:油水分离装置的输送泵、污水处理装置输送泵;喷雾装置输送泵;焚烧炉输送泵;污水、粪便输送;润滑油、燃油、植物油输送;沉积糊状且夹有固体颗粒介质的抽吸输送,石油、水纹地球物理勘探钻机输送泥浆;新型湿纺糊状石棉浆的输送;粘度油墨、陶土、粘土糊、纸浆的输送;还有作输送混凝土、、水煤浆、高岭土及纤维液等特殊物料的输送泵。

2、食品泵: (采用不锈钢与无毒橡胶材料)

主要适用范围:酿酒、未稀释的啤酒芽、酒花、奶粉、麦乳精、淀粉、番茄酱、酱油、发酵液、醪液、蜂蜜、巧克力混合料、牛奶、奶油、奶酪和肉浆等抽吸输送,还可应用在制药工业和牙膏工业等方面。

3、化工泵:(采用耐腐不锈钢与耐腐橡胶材料)

主要适用范围:腐蚀性石油、化工介质、颜料、厚油漆、化妆品、软膏、肥皂、环保等工业部门;是配套压滤机的料液输送泵。

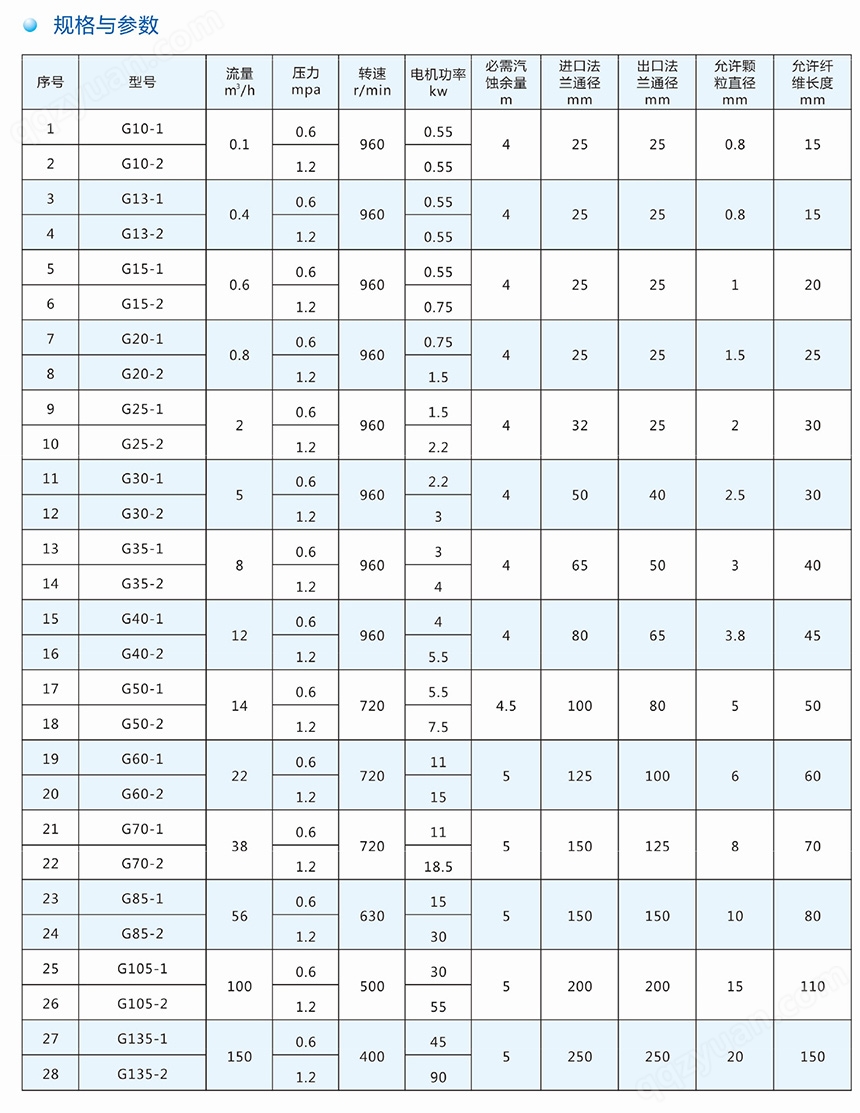

性能参数范围

流量范围:0.8~150m3/h 环境温度:≤+40℃ 额定压力:0.6~1.2MPa 介质温度:-5℃~+120℃ 转速:960-400r/min

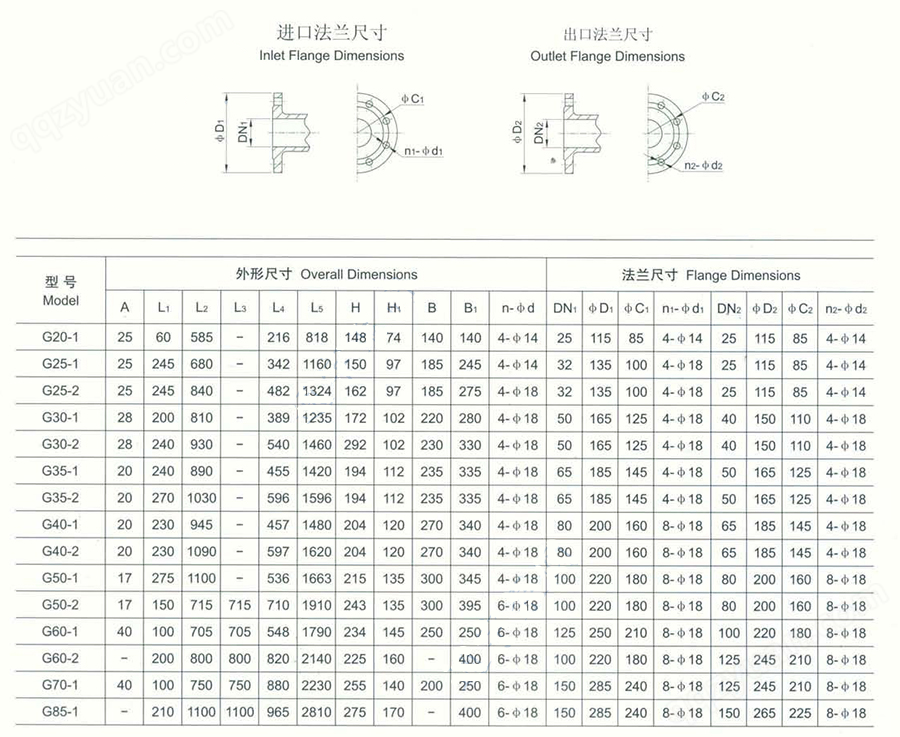

安装尺寸图

制造工艺要求

一般技术要求

1. 零件去除氧化皮。

2. 零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3. 去除毛刺飞边。

热处理要求

1. 经调质处理,HRC50~55。

2. 零件进行高频淬火,350~370[表情]回火,HRC40~45。

3. 渗碳深度0.3mm。

4. 进行高温时效处理。

公差要求

1. 未注形状公差应符合GB1184-80的要求。

2. 未注长度尺寸允许偏差±0.5mm。

3. 铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角

1. 未注圆角半径R5。

2. 未注倒角均为2×45°。

3. 锐角/尖角/锐边倒钝。

装配要求

1. 各密封件装配前须浸透油。

2. 装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100°C。

3. 齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

4. 装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

5. 进入装配的零件及部件(包括外购件、外协件),均须具有检验部门的合格证方能进行装配。

6. 零件在装配前须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

7. 装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

8. 装配过程中零件不允许磕、碰、划伤和锈蚀。

9. 螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

10. 规定拧紧力矩要求的紧固件,须采用力矩扳手,并按规定的拧紧力矩紧固。

11. 同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

12. 圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

13. 平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

14. 花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

15. 滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。

16. 粘接后应清除流出的多余粘接剂。

17. 轴承外圈与开式轴承座及轴承盖的半圆孔不准有卡住现象。

18. 轴承外圈与开式轴承座及轴承盖的半圆孔应接触良好,用涂色检查时,与轴承座在对称于中心线120°、与轴承盖在对称于中心线90°的范围内应均匀接触。在上述范围内用塞尺 检查时,0.03mm的塞尺不得塞入外圈宽度的1/3。

19. 轴承外圈装配后与定位端轴承盖端面应接触均匀。

20. 滚动轴承装好后用手转动应灵活、平稳。

21. 上下轴瓦的结合面要紧密贴和,用0.05mm塞尺检查不入。

22. 用定位销固定轴瓦时,应在保证瓦口面和端面与相关轴承孔的开合面和端面包持平齐状态下钻铰、配销。销打入后不得松动。

23. 球面轴承的轴承体与轴承座应均匀接触,用涂色法检查,其接触不应小于70%。

24. 合金轴承衬表面成黄色时不准使用,在规定的接触角内不准有离核现象,在接触角外的离核面积不得大于非接触区总面积的10%。

25. 齿轮(蜗轮)基准端面与轴肩(或定位套端面)应贴合,0.05mm塞尺检查不入。并应保证齿轮基准端面与轴线的垂直度要求。

26. 齿轮箱与盖的结合面应接触良好。

27. 组装前严格检查并清除零件加工时残留的锐角、毛刺和异物。保证密封件装入时不被擦伤。

铸件要求

1. 铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

2. 铸件应清理干净,不得有毛刺、飞边,非加工表明上的浇冒口应清理与铸件表面齐平。

3. 铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

4. 铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

5. 铸件应清除浇冒口、飞刺等。非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

6. 铸件上的型砂、芯砂和芯骨应清除干净。

7. 铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

8. 铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

9. 对错型、凸台铸偏等应予以修正,达到圆滑过渡,一保证外观质量。

10. 铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

11. 机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

12. 铸件必须进行水韧处理。

13. 铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

14. 铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

涂装要求

1. 所有需要进行涂装的钢铁制件表面在涂漆前,须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

2. 除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

3. 经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

4. 铆接件相互接触的表面,在连接前须涂厚度为30~40μm防锈漆。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

配管要求

1. 装配前所有的管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清楚管子内壁附着的杂物和浮锈。

2. 装配前,所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理。

3. 装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。

4. 预制完成的管子焊接部位都要进行耐压试验。

5. 配管接替或转运时,须将管路分离口用胶布或塑料管堵封口,防止任何杂物进入,并拴标签。

补焊件要求

1. 焊接前须将缺陷清除,坡口面应修的平整圆滑,不得有尖角存在。

2. 根据铸钢件缺陷情况,对焊接区缺陷可采用铲挖、磨削,炭弧气刨、气割或机械加工等方法清除。

3. 焊接区及坡口周围20mm以内的粘砂、油、水、锈等脏物须清理干净。

4. 在焊接的全过程中,铸钢件预热区的温度不得低于350°C。

5. 在条件允许的情况下,尽可能在水平位置施焊。

6. 补焊时,焊条不应做过大的横向摆动。

7. 铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的1/3。焊肉饱满,焊接面无烧伤,裂纹和明显的结瘤。焊缝外观美观,无咬肉、加渣、气孔、裂纹、飞溅等缺陷;焊波均匀。

锻件要求

1. 锭的水口、冒口应有足够的切除量,一以保证锻件无缩孔和严重的偏折。

2. 锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。

3. 锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工表面上的缺陷应清理干净并圆滑过渡。

4. 锻件不允许存在白点、内部裂纹和残余缩孔。

切削加工件要求

1. 零件应按工序检查、验收,在前道工序检查合格后,方可转入下道工序。

2. 加工后的零件不允许有毛刺。

3. 精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。

4. 滚压精加工的表面,滚压后不得有脱皮现象。

5. 工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火

6. 加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷

安全与维护

1、开机前必先确定方向,不得反转:

2、严禁在无介质的情况下空运转,以免损坏定子;

3、新安装或停机数天后的泵,不能立即启动,应先向泵体内注入适量机油或肥皂水,再用管子钳扳动几转后才可启动;

4、输送高粘度或含颗粒及腐蚀性的介质后,应用水或溶剂进行冲洗,防止阻塞,以免下次启动困难;

5、冬季应排除积液,防止冻裂;

6、使用过程中轴承座内应定期加润滑油,发现轴端有渗流时,要及时处理或更换油封:

7、在运行中如发现异常情况,应立即停车检查原因,排除故障。

产品实物图

所有评论仅代表网友意见,与本站立场无关。